Help

Советы по 3D моделированию

Добро пожаловать в раздел «Помощь» сайта Prototypster. Этот раздел станет вашим проводником в мир 3D печати и поможет правильно подготовить любую вашу модель для изготовления на 3D принтере. Здесь вы найдете информацию, начиная от использования различных приложений для 3D моделирования, особенностей создания печатных 3D моделей и завершая описанием свойств материалов для 3D печати. Если у вас возникнут какие-либо вопросы, не освещенные в данном разделе, напишите, пожалуйста, сообщение с указанием вопроса в теме письма по адресу mail@prototypster.ru

-

Предпечатная подготовка

Моделирование для 3D печати отличается от графического рисунка или, например, от трехмерного моделирования для видео. Есть несколько ключевых моментов, которые обязательно нужно учитывать, готовясь к конструированию своей 3D модели.

- 1. 3D принтеры поддерживают определенные форматы файлов

Сегодня для печати моделей на 3D принтерах чаще всего используют форматы файлов .STL (для печати бесцветных и одноцветных моделей) и .WRL (для печати цветных моделей). При этом создавать модели можно в любой удобной и знакомой графической программе, поддерживающей конвертацию в файлы формата .STL, .WRL и др.

- 2. 3D печать выполняется только при условии отсутствия ошибок в модели

К ограничениям модели, которые способны повлиять на качество результата или препятствовать 3D печати в целом, относятся разнообразные характеристики: толщина стенок, особенность конструкции, геометрия, цветопередача (в случае с цветными моделями) и др. Эти характеристики могут не являться ошибочными в 3D моделях, которые вы привыкли создавать для визуализации. Тем не менее, в случае с 3D печатью они станут решающими. В следующем разделе вы можете подробно ознакомиться с основными требованиями к 3D моделям для печати.

-

Что важно помнить при моделировании для 3D печати

Не все модели пригодны для 3D печати. Рассмотрим общие требования к моделям, разрабатываемым для печати на 3D принтере.

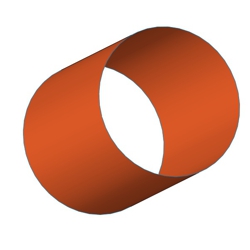

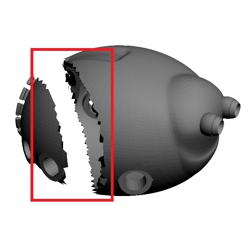

- 1. Первым и самым важным требованием является ЦЕЛОСТНОСТЬ ОБОЛОЧКИ (ПОВЕРХНОСТИ) модели. Другими словами, модель должна быть твердотельной. Рассмотрим следующий пример: создадим две сопряжённые поверхности (рис. 1).

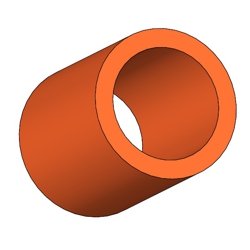

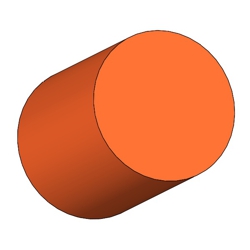

Рисунок 1 Такое тело состоит из поверхностей и является незамкнутым. Это означает, что данную модель напечатать нельзя! Чтобы запустить 3D печать изделия, необходимо придать поверхностям объём или толщину (рис. 2), либо замкнуть тело поверхностью (рис. 3).

Рисунок 2 Рисунок 3 При построении модели или при конвертации файла в формат для печати, она будет представлена в виде множества полигонов (участков различной геометрической формы, в основном треугольники и параллелепипеды). Все полигоны должны составлять замкнутую объёмную поверхность, которая образует модель. При этом какие-либо полигоны не должны отсутствовать, разрывая общую поверхность (рис. 4.2).

Рисунок 4.1 Рисунок 4.2 -

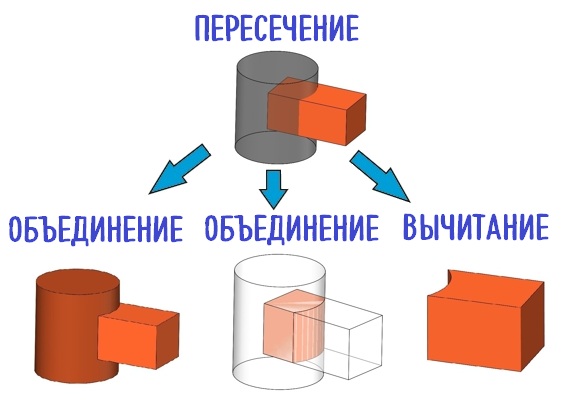

2. Также для 3D печати является недопустимым пересечение оболочек модели без объединения (рис. 5) и наложения полигонов друг на друга. Решением этой проблемы являются некоторые программные продукты, предназначенные для подготовки моделей к 3D печати и позволяющие «залатывать», удалять, объединять и проводить другие операции с оболочками. Для выбора подходящего программного приложения Вы можете задать запрос в строке интернет-поиска «программы для подготовки моделей к 3D печати».

Рисунок 5 Пересекаемые модели необходимо либо объединить, либо вычесть (рис. 6). При этом результатом объединения может быть как общий объём, так и непересекаемый.

Рисунок 6 Наложение полигонов друг на друга тоже не допускается. Решением этих проблем являются некоторые программные продукты, предназначенные для подготовки моделей к 3D печати и позволяющие «залатывать», удалять, объединять и проводить другие операции с оболочками. Для выбора подходящего программного приложения Вы можете задать запрос в строке интернет-поиска «программы для подготовки моделей к 3D печати».

-

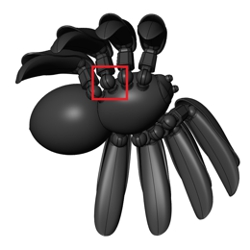

3. Еще одним серьезным требованием является отсутствие у модели касательных поверхностей и граней. Это требование обусловлено технологией печати. Говоря проще, расположенные вплотную друг к другу детали могут просто «слипнуться», но при этом они не образуют качественного соединения. Поэтому, если касательные части составляют единую модель для печати, лучше их объединить (рис. 7). В противном случае, соприкасающиеся части необходимо разделить с минимальной величиной отступа, предусмотренной для каждого конкретного материала.

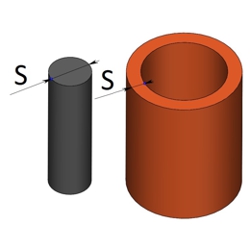

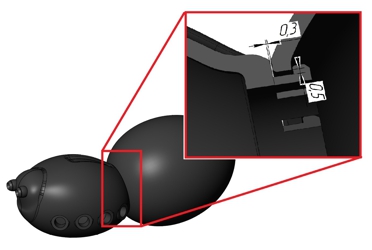

Рисунок 7 Последнее требование особенно характерно для цельнопечатаемых механизмов и подвижных частей моделей. Если подвижный узел печатается в сборе, то необходимо следовать определенным рекомендациям при его создании. Во-первых, вы должны предусмотреть зазор для шарнирных узлов и между подвижными частями модели. Зазор индивидуально подбирается для каждого материала, что позволит узлу не «слипнуться» в процессе изготовления (рис. 8). Во-вторых, важно определить перед печатью способ извлечения неиспользуемого материала (порошка или вымываемой поддержки) из зазора между подвижными частями. Это можно выполнить, изготовив узел разборным с технологическими отверстиями или прорезями. Еще одна возможность для извлечения материала - выполнять соединения подвижных частей так, чтобы избежать больших по площади и замкнутых сопрягаемых поверхностей (рекомендации по минимальным величинам зазоров представлены в описании материалов).

Рисунок 8

-

Для чего необходимо соблюдать минимальную толщину стенки,

и как определить, что она выбрана верно

Важной особенностью для 3D печати модели является ее правильная конструкция. Это означает, что модель должна быть верно геометрически сконструирована, чтобы успешно напечатать готовое изделие.

Одно из основных требований к конструкции - это необходимость в соблюдении минимальной толщины стенок модели, ее элементов (рис. 9). В первую очередь, минимальная толщина зависит от используемого материала и способа печати (об этом можно прочитать ниже в разделе «Описание свойств материалов»). Конечно, использование минимальной толщины стенок моделей допускается, но не рекомендуется.

Рисунок 9 С описанным требованием связан целый ряд рекомендаций к конструкции, о которых пойдет речь дальше.

- 1. Толщина стенок и конструктивных элементов модели должна быть достаточной, для того чтобы выдерживать определенные нагрузки в рамках выполнения функциональных требований, возложенных на модель. Для выставочных образцов, для декорации или демонстрации прототипов изделий толщина стенки может составлять 2-3 минимальные величины. Для функциональных (работающих) моделей толщина должна быть достаточной для работы изделия и рассчитываться в зависимости от использованного материала (рис.10).

Рисунок 10 - 2. Рекомендуется соблюдать пропорциональное соотношение длины и толщины модели, примерно равное 10:1. Основываясь на производственном опыте изготовления различных изделий, увеличенное соотношение возможно, но не рекомендуется. В случае увеличения этого соотношения возрастает вероятность поломки изделия при обработке, транспортировке и использовании. Строго говоря, геометрическое соотношение частей модели должно соответствовать функциональному, прочностному и эстетическому предназначению изделия (рис. 11).

Рисунок 11 -

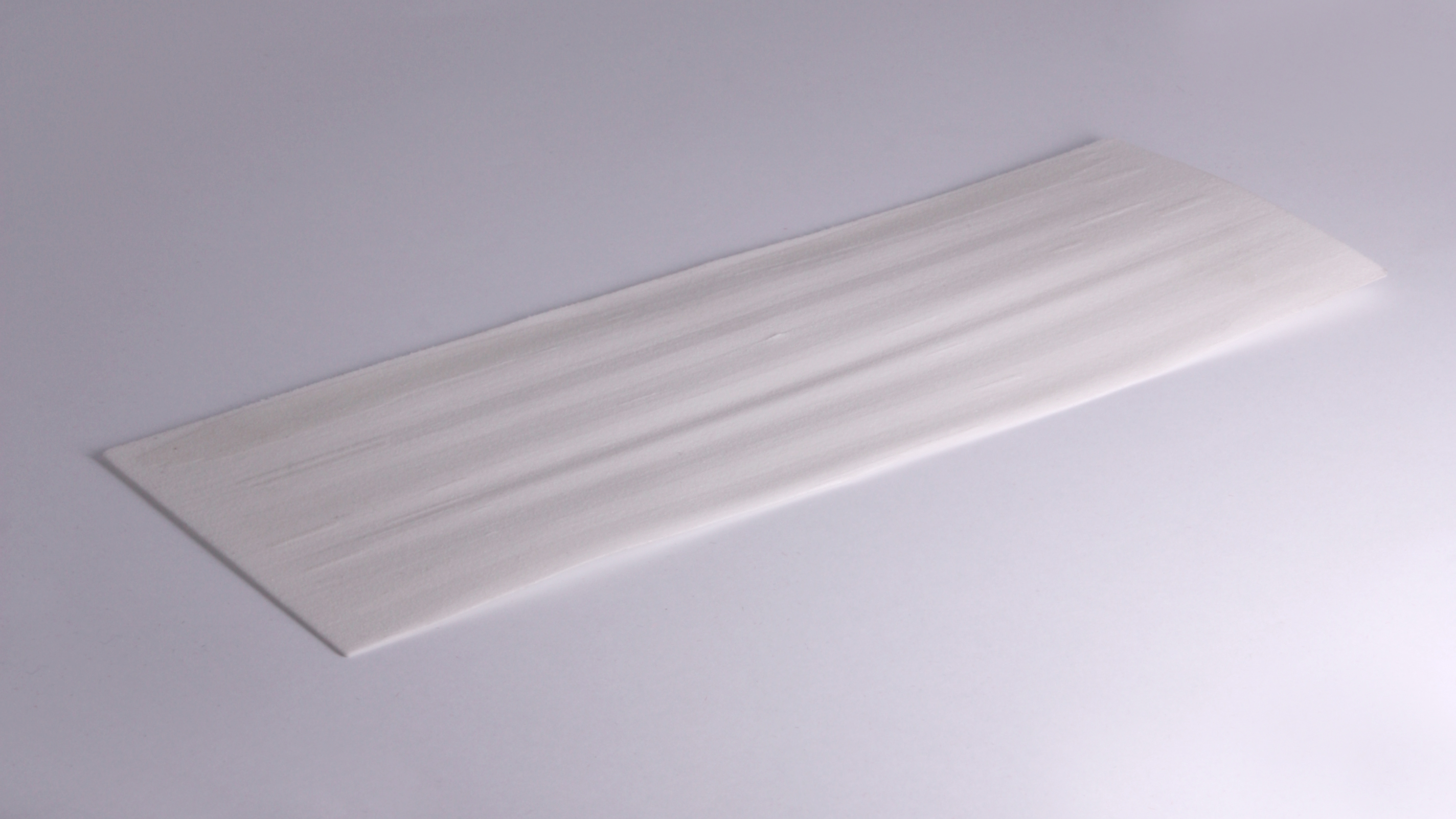

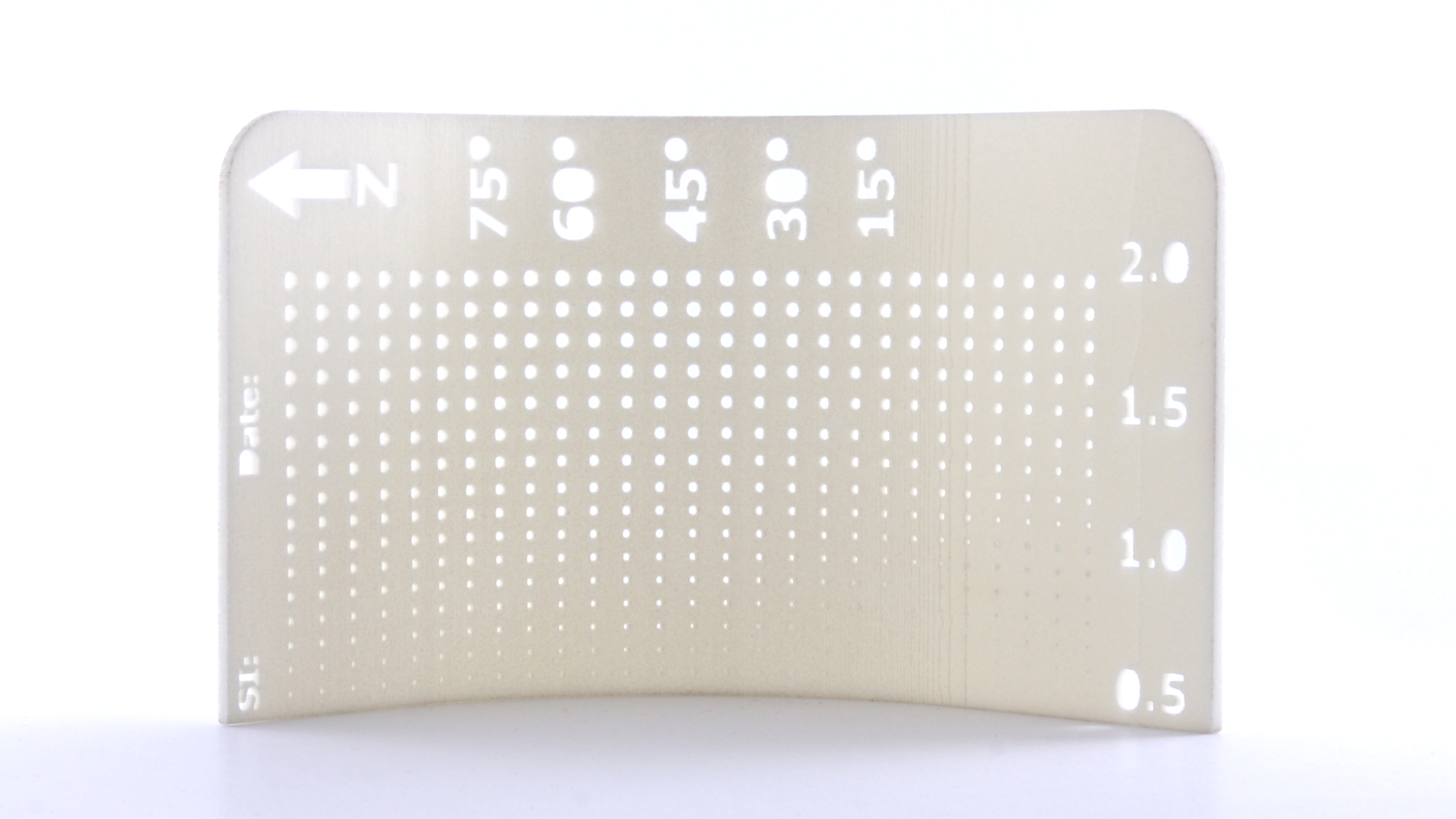

3. Не рекомендуется использование больших тонких не поддерживаемых поверхностей из-за возможного искривления этих поверхностей при изготовлении модели (рис. 12).

Рисунок 12 - 4. Весьма важна детализация выполнения модели. Необходимо помнить, что при масштабировании модели уровень её детализации будет прямо пропорционален её размеру. Другими словами, некоторые элементы модели, которые хорошо воспроизводятся на изделиях большого размера, не пропечатаются на уменьшенной версии, поэтому их необходимо просто исключать или изменять. В связи с этим, масштабирование при печати на 3D принтерах важно применять аккуратно и отдельно готовить любую модель к печати, задавая ее размеры каждый раз, когда запланирована печать.

- 5. Избегайте выполнять на моделях острые углы менее 10°, поскольку они могут быть подвержены поломкам.

- 6. Если готовое изделие будет подвержено дополнительной обработке (например, полировке, механической обработке, покраске и др.), необходимо учитывать, что острые кромки, тонкие и мелкие элементы могут быть скруглены, деформированы или просто отломлены (рис. 13).

Рисунок 13

-

Как оптимизировать конструкцию модели для повышения качества 3D печати

-

1. Модель для 3D печати должна быть обеспечена такой конструкцией, чтобы готовое изделие сохраняло прочность и устойчивость без дополнительной поддержки. Другими словами, форма модели должна включать несущие элементы (например, цилиндр, рама, рёбра жёсткости и т.д.). Это позволит увеличить прочность готового изделия и уменьшить объём используемого материала.

-

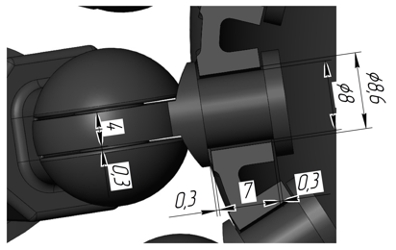

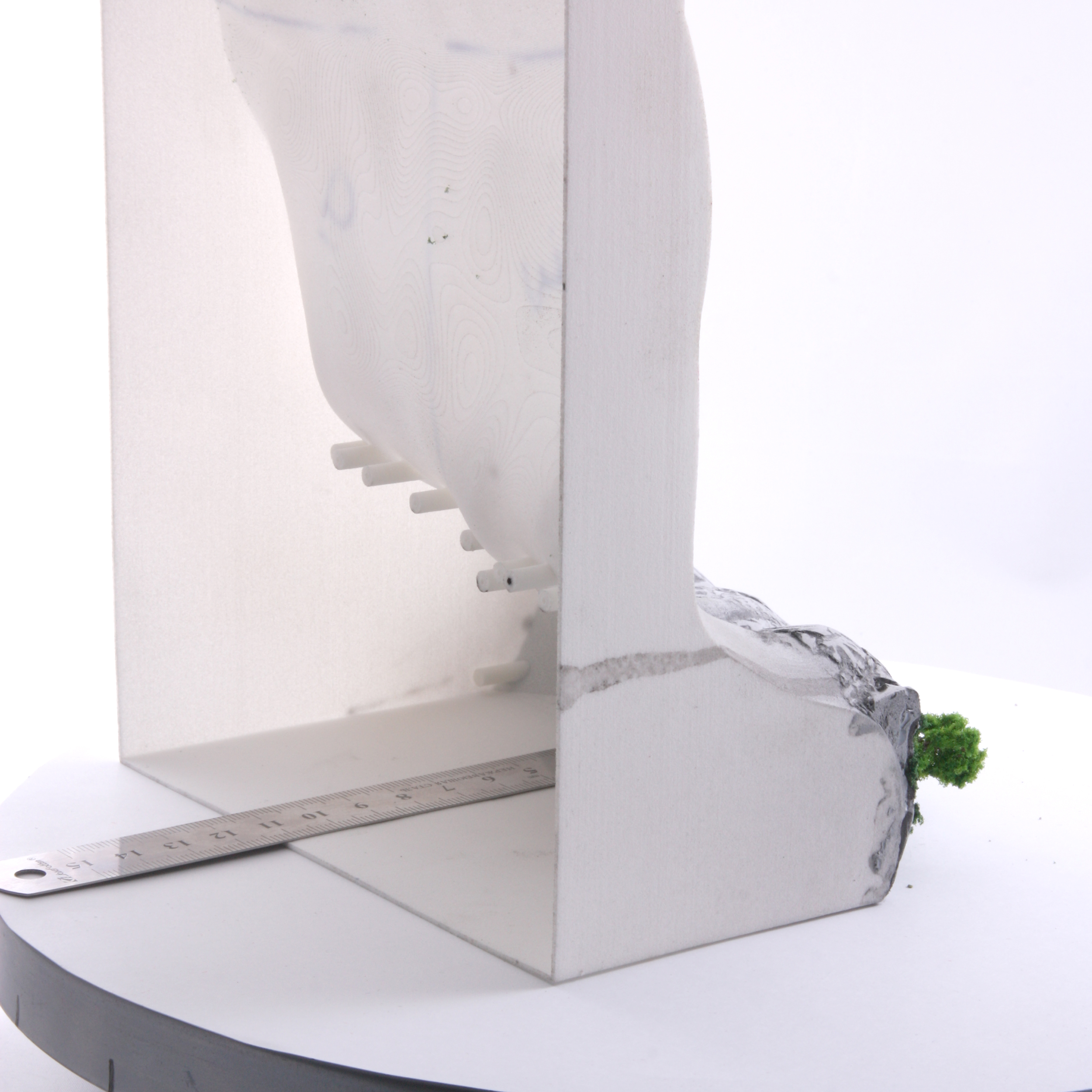

2. При изготовлении деталей сборной конструкции необходимо предусмотреть зазор между сопрягаемыми поверхностями, чтобы свести к минимуму механическую доработку готовых изделий перед сборкой (рис. 14). Если же изделие должно быть точно установлено и зафиксировано, рекомендуется делать размеры сопрягаемых элементов с небольшим припуском, который впоследствии удаляется механическим путём.

Рисунок 14 -

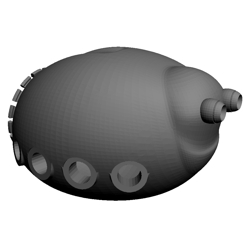

3. Крупногабаритные и объёмные детали рекомендуется выполнять полыми, с отверстиями для удаления неиспользованного материала (рис. 15). Это позволит в значительной степени снизить стоимость изделия. Кроме этого, при печати крупногабаритного изделия рекомендуется создавать составную модель из нескольких частей для удобства изготовления.

Рисунок 15 -

4. Также необходимо обращать внимание на минимальные размеры отверстий, элементы текста и мелкого декора (рис. 16). В этом отношении рекомендации индивидуальны для каждого материала. Подробнее ознакомиться с требованиями к моделям относительно используемого материала можно в разделе «Описания свойств материалов».

Рисунок 16

-

Описание свойств материалов для лучшего выбора при 3D печати

Выбор материала для 3D печати должен основываться на его технических свойствах и особенностях планируемого использования готовой модели. Prototypster может предложить три различных способа 3D печати моделей, и, в зависимости от этого, вы можете выбрать материал:

• Лазерное спекание полиамидного порошка (SLS);

• Струйная печать УФ-отверждаемым полимером (PolyJet);

• Полноцветная струйная печать по гипсовому порошку (Z Corp).- 1. Лазерное спекание полиамидного порошка (SLS)

-

Свойства материала

Белый порошок PA 2200 на основе полиамида 12. Предназначен для разнообразного применения и обладает сбалансированным набором свойств.Свойства (http://eos.materialdatacenter.com/eo/standard/main/ds/212050)

• Многоцелевой материал

• Высокая прочность и жесткость

Механические свойства Значение Единицы измерения Модуль упругости при растяжении 1700 МПа Прочность на разрыв 50 МПа Деформация при разрыве 20 % Ударная вязкость по Шарпи 53 кДж /м² Ударная прочность (+23°C) 4,8 кДж /м² Модуль упругости при изгибе (23°C) 1500 МПа Ударная вязкость зубчатый (23°C) 4,4 кДж /м² Температура размягчения 163 °C Температура плавления 176 °C Твердость по Шору (15сек) 75 -- • хорошая химическая стойкость

• долговечность

• высокая детализация печати

• хорошая обрабатываемость и адгезия с красящими веществами

• биологическая совместимость в соответствии с EN ISO 10993-1 и USP / уровень VI/121 ° C

• одобрен для контакта с пищевыми продуктами (исключение: высоко алкогольные продукты)

- Плотность 930 кг/м3.

- Цвета: белый, красный, синий, жёлтый, зелёный, чёрный, коричневый, оранжевый.

- Точность изготовления 0.1 мм.

- Минимальная толщина стенки (элемента) 0,8 мм.

- Минимальный зазор между подвижными частями 0,5мм на одну сторону.

- Минимальный размер отверстия и паза 0,5 мм.

- При толщине материала до 2 мм – пропускает воду. Исправляется – нанесением грунта или краски.

- Максимальные размеры модели 290 мм х 240 мм х 310 мм.

- Используемый формат: .STL.

Рекомендации по использованию

Изделия из полиамида обладают наибольшей прочностью, износостойкостью и упругостью из представленных материалов. Полиамид прекрасно подходит для выполнения функциональных рабочих моделей механизмов, корпусов приборов и оборудования, испытательных образцов и прототипов, а также дизайнерских аксессуаров и предметов интерьера и обихода. Медицинское применение. Также позволяет выполнять упругие детали и элементы типа пружины, цанги, защёлки и др. Особый интерес представляет для изготовления цельнопечатаемых (разборных и неразборных) механизмов и узлов. Может заменять детали, выполненные литьём.

Качество поверхности. Поверхность изделия получается слегка шероховатой (в промежутке Ra6,3 ÷ Ra12,5). В местах уклонов и скосов наблюдаются ступеньки спекаемого материала величиной равной толщине слоя спекания.

Рекомендуется выполнять изделие полым, по возможности, для снижения стоимости.

Имеется возможность грунтовки, покраски и полировки.

- 2. Струйная печать УФ-отверждаемым полимером (PolyJet)

-

Свойства материала

FullCure Transparent - это специальный материал, разработанный для 3D систем Objet, использующих технологию PolyJet. Полупрозрачный фотополимер на основе акрила FullCure Transparent подходит для широкого спектра твердых моделей, особенно, если необходимо видеть, как их наполняет жидкость или видеть внутренние детали модели. С ним используется материал поддержки FullCure Support.Свойства (http://www.2objet.ru/materials/fullcure-720-transparent/spec/)

Механические свойства Значение Единицы измерения Модуль упругости 2,87 МПа Предел прочности на разрыв 60,3 МПа Относительное удлинение при разрыве 20 % Ударная вязкость по Изоду (образец с надрезом) 21,3 кДж /м Предел прочности при сжатии 84,3 МПа Модуль изгиба 1,718 МПа Прочность на изгиб 75,8 МПа Твердость по Шору (15сек) 83 -- Твердость по Роквеллу 81 -- Температура размягчения 48,7 °С Зольность < 0.01 % Водопоглощение 1,53 % - цвета (после окраски): черный, красный, синий, желтый, зеленый, серый.

- высокая прочность и ударная вязкость.

- точность изготовления 0.1 мм.

- минимальная толщина стенки (элемента) 0,8 мм.

- минимальный зазор между подвижными частями 0,2 мм на сторону.

- минимальный размер отверстия и паза 0,2 мм.

- водонепроницаемый, но при контакте с водой становиться менее прочным.

- хорошая обрабатываемость и адгезия с красящими веществами.

- максимальные размеры модели 250 мм х 250 мм х200 мм.

- используемый формат: .STL, .SLC

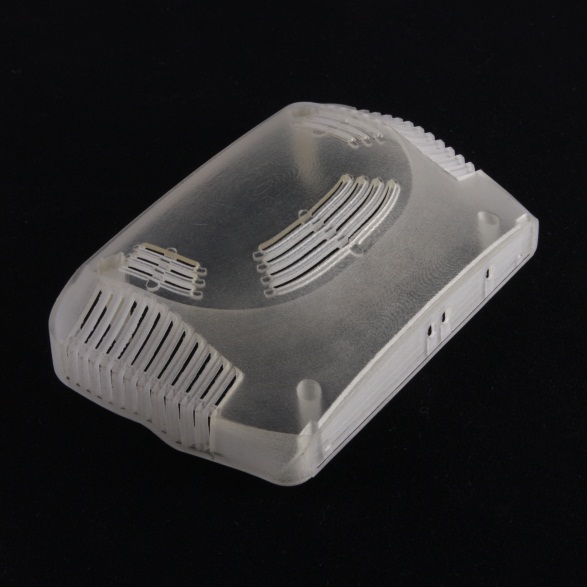

Рекомендации по использованию

Обладает хорошими прочностными характеристиками. Имеет более высокую точность изготовления за счёт меньшей толщины слоёв нанесения материала. Отличается лучшим качеством поверхности и гарантирует полную водонепроницаемость по сравнению с полиамидом. Подходит для изготовления светопрозрачных конструкций, корпусов приборов и оборудования, слабо нагруженных деталей и элементов конструкции. Также широко применяется в лабораторном и специальном оборудовании, дизайнерских решениях и повседневном обиходе.

Рисунок 17 При выполнении изделия полым или при наличии закрытых полостей рекомендуется выполнять достаточно большие технологические отверстия (не менее 6 мм - 8 мм в диаметре).

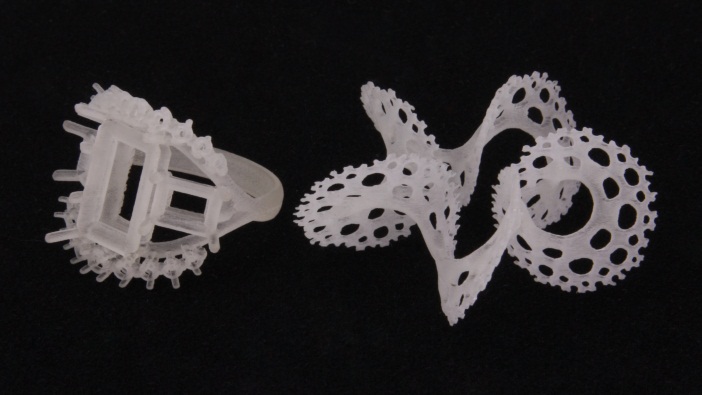

- 3. Полноцветная печать гипсовым порошком со связующим полимером

Свойства материала

- Цвета: 16,7 миллионов цветов, разрешение составляет 600 х 540 точек на дюйм.

- Точность изготовления 0.2 мм.

- Теплостойкость до 60°С.

- Низкая прочность, увеличивается после дополнительной обработки.

- Минимальная толщина стенки (элемента) 2 - 3 мм.

- Минимальный размер отверстия и паза 1 мм.

- Боится воды. Решение – пропитка специальными веществами.

- Максимальные размеры модели 200 мм х 380 мм х 250 мм.

- Используемый формат: .STL, .WRL (.VRML).

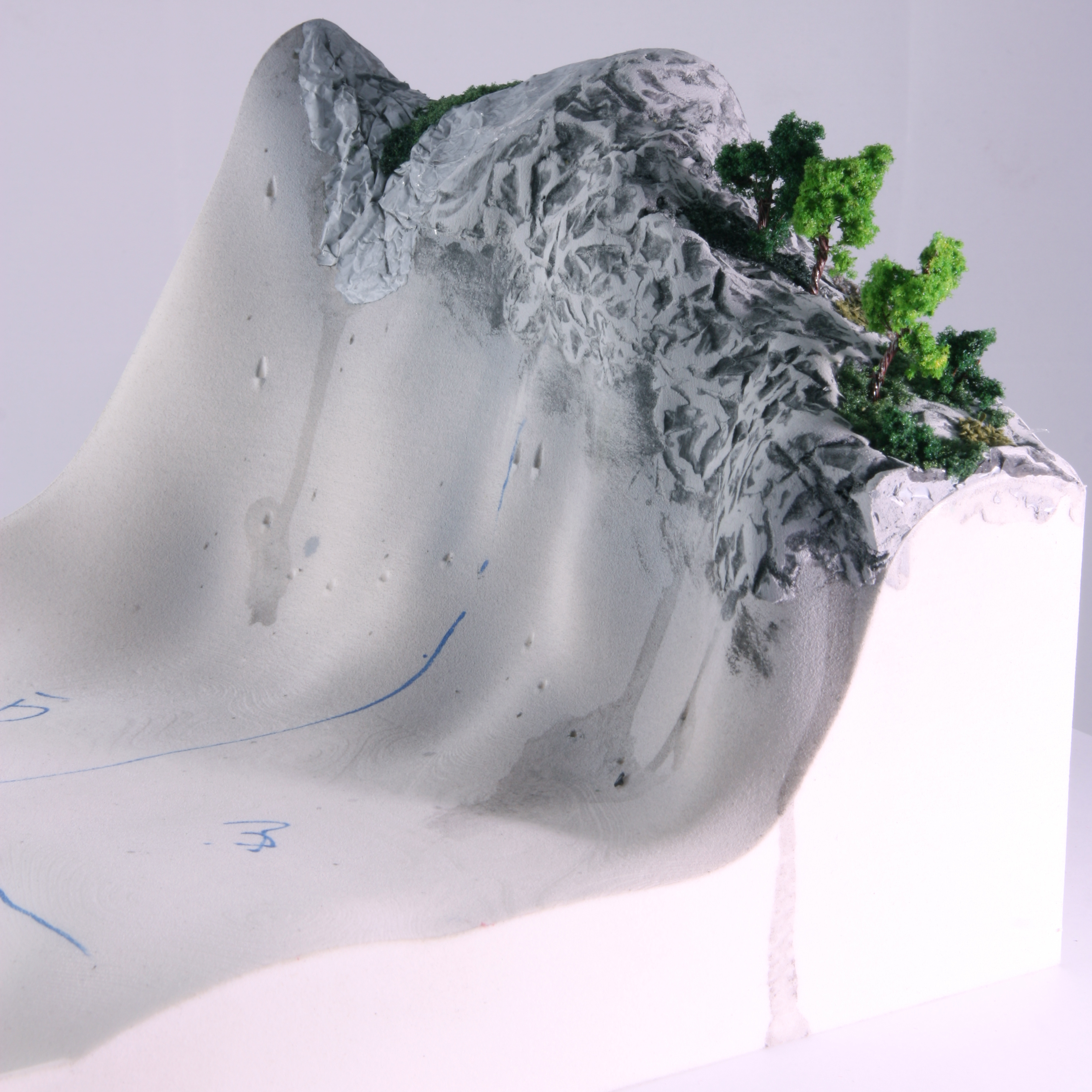

Рисунок 18 Рекомендации по использованию

Гипс - наиболее хрупкий материал 3D печати, но при этом самый дешёвый, простой и позволяет печатать полноцветные изделия. Это является его главным преимуществом. Хорошо подходит для создания моделей для презентаций дизайнерских решений и прототипов, а также - предметов интерьера и оригинальных подарочных изделий. Не рекомендуется применять для подвижных частей и механизмов. Является достаточно хрупким материалом, поэтому после печати проходит дополнительную обработку – пропитку специальными смолами. Боится воды.

Качество поверхности. Поверхность шероховатая матовая Rz3.2 - Rz6,3. Наблюдаются слабовыраженные уступы в местах уклонов и скосов.